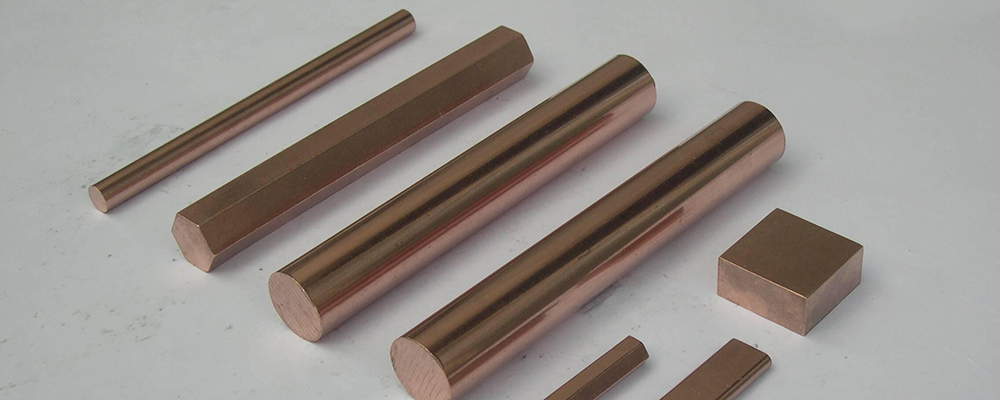

तांबे (घन)

जेव्हा तांबे (Cu) अॅल्युमिनियम मिश्रधातूंमध्ये विरघळवले जाते तेव्हा त्याचे यांत्रिक गुणधर्म सुधारतात आणि कटिंगची कार्यक्षमता चांगली होते. तथापि, गंज प्रतिकार कमी होतो आणि गरम क्रॅकिंग होण्याची शक्यता असते. अशुद्धता म्हणून तांबे (Cu) चाही असाच परिणाम होतो.

तांबे (Cu) चे प्रमाण १.२५% पेक्षा जास्त असल्यास मिश्रधातूची ताकद आणि कडकपणा लक्षणीयरीत्या वाढवता येतो. तथापि, Al-Cu च्या वर्षावामुळे डाय कास्टिंग दरम्यान आकुंचन होते आणि त्यानंतर विस्तार होतो, ज्यामुळे कास्टिंगचा आकार अस्थिर होतो.

मॅग्नेशियम (मिग्रॅ)

आंतरग्रॅन्युलर गंज दाबण्यासाठी थोड्या प्रमाणात मॅग्नेशियम (Mg) जोडले जाते. जेव्हा मॅग्नेशियम (Mg) चे प्रमाण निर्दिष्ट मूल्यापेक्षा जास्त होते तेव्हा द्रवता खराब होते आणि थर्मल ठिसूळपणा आणि प्रभाव शक्ती कमी होते.

सिलिकॉन (Si)

सिलिकॉन (Si) हा तरलता सुधारण्यासाठी मुख्य घटक आहे. युटेक्टिक ते हायपरयुटेक्टिक पर्यंत सर्वोत्तम तरलता प्राप्त केली जाऊ शकते. तथापि, स्फटिकरूप होणारे सिलिकॉन (Si) कठीण बिंदू तयार करते, ज्यामुळे कटिंग कार्यक्षमता खराब होते. म्हणून, सामान्यतः युटेक्टिक बिंदूपेक्षा जास्त करण्याची परवानगी नाही. याव्यतिरिक्त, सिलिकॉन (Si) उच्च तापमानात तन्य शक्ती, कडकपणा, कटिंग कार्यक्षमता आणि ताकद सुधारू शकते आणि लांबी कमी करू शकते.

मॅग्नेशियम (Mg) अॅल्युमिनियम-मॅग्नेशियम मिश्रधातूमध्ये सर्वोत्तम गंज प्रतिकार असतो. म्हणून, ADC5 आणि ADC6 हे गंज-प्रतिरोधक मिश्रधातू आहेत. त्याची घनता श्रेणी खूप मोठी आहे, म्हणून त्यात गरम ठिसूळपणा आहे आणि कास्टिंग क्रॅक होण्याची शक्यता असते, ज्यामुळे कास्टिंग कठीण होते. AL-Cu-Si मटेरियलमध्ये अशुद्धता म्हणून मॅग्नेशियम (Mg), Mg2Si कास्टिंगला ठिसूळ बनवेल, म्हणून मानक सामान्यतः 0.3% च्या आत असते.

लोह (Fe) जरी लोह (Fe) जस्त (Zn) चे पुनर्स्फटिकीकरण तापमान लक्षणीयरीत्या वाढवू शकते आणि पुनर्स्फटिकीकरण प्रक्रिया मंद करू शकते, तरी डाय-कास्टिंग वितळवताना, लोह (Fe) लोखंडी क्रूसिबल, गुसनेक ट्यूब आणि वितळण्याच्या साधनांमधून येते आणि जस्त (Zn) मध्ये विरघळते. अॅल्युमिनियम (Al) द्वारे वाहून नेले जाणारे लोह (Fe) अत्यंत लहान असते आणि जेव्हा लोह (Fe) विद्राव्यता मर्यादा ओलांडते तेव्हा ते FeAl3 म्हणून स्फटिकीकरण होते. Fe मुळे होणारे दोष बहुतेकदा स्लॅग निर्माण करतात आणि FeAl3 संयुगे म्हणून तरंगतात. कास्टिंग ठिसूळ होते आणि मशीनीबिलिटी खराब होते. लोहाची तरलता कास्टिंग पृष्ठभागाच्या गुळगुळीतपणावर परिणाम करते.

लोखंड (Fe) मधील अशुद्धतेमुळे FeAl3 चे सुईसारखे स्फटिक तयार होतील. डाय-कास्टिंग जलद थंड होत असल्याने, अवक्षेपित स्फटिक खूप बारीक असतात आणि त्यांना हानिकारक घटक मानले जाऊ शकत नाहीत. जर सामग्री 0.7% पेक्षा कमी असेल तर ते काढून टाकणे सोपे नाही, म्हणून 0.8-1.0% लोखंडाचे प्रमाण डाय-कास्टिंगसाठी चांगले आहे. जर मोठ्या प्रमाणात लोखंड (Fe) असेल तर धातूचे संयुगे तयार होतील, ज्यामुळे कठीण बिंदू तयार होतील. शिवाय, जेव्हा लोखंड (Fe) चे प्रमाण 1.2% पेक्षा जास्त असेल तेव्हा ते मिश्रधातूची तरलता कमी करेल, कास्टिंगची गुणवत्ता खराब करेल आणि डाय-कास्टिंग उपकरणांमधील धातू घटकांचे आयुष्य कमी करेल.

निकेल (Ni) तांबे (Cu) प्रमाणे, तन्य शक्ती आणि कडकपणा वाढवण्याची प्रवृत्ती असते आणि त्याचा गंज प्रतिकारावर लक्षणीय परिणाम होतो. कधीकधी, उच्च-तापमान शक्ती आणि उष्णता प्रतिरोध सुधारण्यासाठी निकेल (Ni) जोडले जाते, परंतु त्याचा गंज प्रतिकार आणि थर्मल चालकता यावर नकारात्मक परिणाम होतो.

मॅंगनीज (Mn) हे तांबे (Cu) आणि सिलिकॉन (Si) असलेल्या मिश्रधातूंची उच्च-तापमानाची ताकद सुधारू शकते. जर ते एका विशिष्ट मर्यादेपेक्षा जास्त असेल तर ते Al-Si-Fe-P+o {T*T f;X Mn चतुर्थांश संयुगे तयार करणे सोपे आहे, जे सहजपणे कठीण बिंदू तयार करू शकतात आणि थर्मल चालकता कमी करू शकतात. मॅंगनीज (Mn) अॅल्युमिनियम मिश्रधातूंच्या पुनर्स्फटिकीकरण प्रक्रियेस प्रतिबंध करू शकते, पुनर्स्फटिकीकरण तापमान वाढवू शकते आणि पुनर्स्फटिकीकरण धान्य लक्षणीयरीत्या परिष्कृत करू शकते. पुनर्स्फटिकीकरण धान्यांचे परिष्करण मुख्यतः पुनर्स्फटिकीकरण धान्यांच्या वाढीवर MnAl6 संयुग कणांच्या अडथळा आणणाऱ्या परिणामामुळे होते. MnAl6 चे आणखी एक कार्य म्हणजे अशुद्धता लोह (Fe) विरघळवून (Fe, Mn)Al6 तयार करणे आणि लोहाचे हानिकारक प्रभाव कमी करणे. मॅंगनीज (Mn) हे अॅल्युमिनियम मिश्रधातूंचे एक महत्त्वाचे घटक आहे आणि ते स्वतंत्र Al-Mn बायनरी मिश्रधातू म्हणून किंवा इतर मिश्रधातू घटकांसह जोडले जाऊ शकते. म्हणून, बहुतेक अॅल्युमिनियम मिश्रधातूंमध्ये मॅंगनीज (Mn) असते.

झिंक (Zn)

जर अशुद्ध जस्त (Zn) असेल तर ते उच्च-तापमानाचे ठिसूळपणा दर्शवेल. तथापि, जेव्हा पारा (Hg) सोबत एकत्र करून मजबूत HgZn2 मिश्रधातू तयार होतात, तेव्हा ते एक महत्त्वपूर्ण मजबूतीकरण प्रभाव निर्माण करते. JIS ने अट घातली आहे की अशुद्ध जस्त (Zn) चे प्रमाण 1.0% पेक्षा कमी असावे, तर परदेशी मानके 3% पर्यंत परवानगी देऊ शकतात. ही चर्चा जस्त (Zn) ला मिश्रधातूचा घटक म्हणून संदर्भित करत नाही तर कास्टिंगमध्ये क्रॅक निर्माण करणारी अशुद्धता म्हणून त्याची भूमिका दर्शवत आहे.

क्रोमियम (Cr)

क्रोमियम (Cr) अॅल्युमिनियममध्ये (CrFe)Al7 आणि (CrMn)Al12 सारखी आंतरधातू संयुगे तयार करते, ज्यामुळे पुनर्स्फटिकीकरणाचे केंद्रकीकरण आणि वाढ रोखली जाते आणि मिश्रधातूला काही मजबूत करणारे परिणाम मिळतात. ते मिश्रधातूची कडकपणा देखील सुधारू शकते आणि ताण गंज क्रॅकिंग संवेदनशीलता कमी करू शकते. तथापि, ते शमन संवेदनशीलता वाढवू शकते.

टायटॅनियम (Ti)

मिश्रधातूमध्ये टायटॅनियम (Ti) चे प्रमाण कमी असले तरी त्याचे यांत्रिक गुणधर्म सुधारू शकतात, परंतु त्यामुळे त्याची विद्युत चालकता देखील कमी होऊ शकते. पर्जन्य कडक होण्यासाठी अल-टीआय मालिकेतील मिश्रधातूंमध्ये टायटॅनियम (Ti) चे महत्त्वपूर्ण प्रमाण सुमारे 0.15% आहे आणि बोरॉन जोडल्याने त्याची उपस्थिती कमी करता येते.

शिसे (Pb), कथील (Sn), आणि कॅडमियम (Cd)

अॅल्युमिनियम मिश्रधातूंमध्ये कॅल्शियम (Ca), शिसे (Pb), कथील (Sn) आणि इतर अशुद्धता असू शकतात. या घटकांचे वितळण्याचे बिंदू आणि रचना वेगवेगळी असल्याने, ते अॅल्युमिनियम (Al) सह वेगवेगळे संयुगे तयार करतात, ज्यामुळे अॅल्युमिनियम मिश्रधातूंच्या गुणधर्मांवर वेगवेगळे परिणाम होतात. कॅल्शियम (Ca) ची अॅल्युमिनियममध्ये घन विद्राव्यता खूप कमी असते आणि ते अॅल्युमिनियम (Al) सह CaAl4 संयुगे तयार करतात, ज्यामुळे अॅल्युमिनियम मिश्रधातूंची कटिंग कार्यक्षमता सुधारू शकते. शिसे (Pb) आणि कथील (Sn) हे कमी वितळणारे बिंदू असलेले धातू आहेत ज्यात अॅल्युमिनियम (Al) मध्ये घन विद्राव्यता कमी असते, ज्यामुळे मिश्रधातूची ताकद कमी होऊ शकते परंतु त्याची कटिंग कार्यक्षमता सुधारू शकते.

शिशाचे (Pb) प्रमाण वाढवल्याने जस्त (Zn) ची कडकपणा कमी होऊ शकते आणि त्याची विद्राव्यता वाढू शकते. तथापि, जर शिशाचे (Pb), कथील (Sn) किंवा कॅडमियम (Cd) अॅल्युमिनियम: जस्त मिश्रधातूमध्ये निर्दिष्ट प्रमाणापेक्षा जास्त असेल तर गंज येऊ शकते. हे गंज अनियमित असते, विशिष्ट कालावधीनंतर होते आणि विशेषतः उच्च-तापमान, उच्च-आर्द्रता वातावरणात स्पष्ट होते.

पोस्ट वेळ: मार्च-०९-२०२३